در دنیای مدرن امروزی که صنایع گوناگونی مشغول به فعالیت هستند، استخراج و تامین مواد اولیه مناسب، یکی از اصلیترین و مهمترین دغدغههای هر صنعت و فعالین آن حوزه به شمار میآید. همانطور که انتظار میرود، پیشنیاز فعالیت بسیاری از صنایع، ساخت آهن و فولاد میباشد که خود از ماده اولیهای تحت عنوان گندله آهن به دست میآیند. در ادامه این مطلب قصد داریم به بررسی آنکه گندله چیست و نحوه ساخت آن چگونه است، بپردازیم. با شاهین فلز سپاهان تا انتهای مطلب همراه شوید.

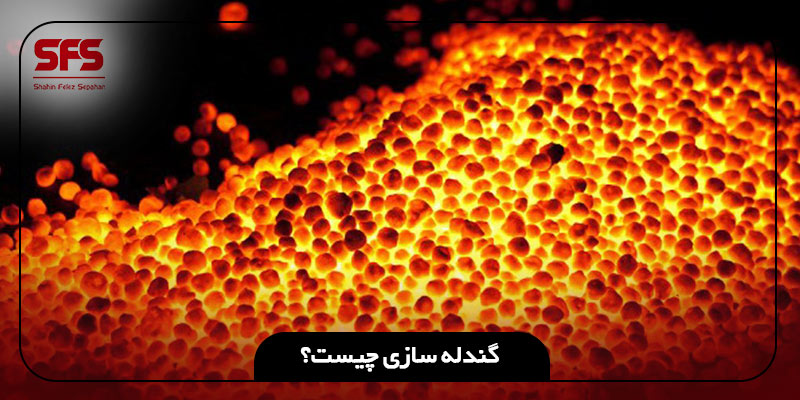

گندله چیست؟

پیش از آنکه به تعریف آنکه گندله چیست و چه کاربردی دارد بپردازیم، لازم است فرآیند آگلومراسیون را بررسی نماییم. آگلومراسیون یکی از پروسههای مهم در استخراج سنگ آهن و تولید آهن است. آگلومراسیون به فرآیندی گفته میشود که در آن ذراتی با اندازه بزرگ از سایزهای کوچکتر ساخته میشود.

این فرآیند در بخشهای مختلفی از صنایعی مانند داروسازی، صنایع شیمیایی و صنعت متالورژی مورد استفاده قرار میگیرد. بر اساس کاربرد آگلومراسیون در صنعت آهن و فولاد میتوان آن را به سه بخش سینترینگ یا کلوخه سازی، گندله سازی و بریکت سازی تقسیم بندی کرد.

گندله آهن به انگلیسی pellet iron ore نامیده میشود و در حقیقت توپهای کوچکی از سنگ آهن هستند که در تولید فولاد کاربرد دارند. در گذشته پودرهای حاصل از استخراج سنگ آهن، زائد تلقی میشدند و از آنها استفاده نمیشد؛ اما با ابداع گندله سازی، از این مواد به کمک تکنولوژی گندله تهیه میشود که به عنوان ماده اولیه و خوراک کورههای احیای مستقیم و کوره بلند مورد استفاده قرار میگیرد.

ماده اصلی در ساخت گندله، سنگ آهن است که باید به صورت کنسانتره استفاده شود. کنسانتره سنگ آهن از حذف ناخالصیهای آهن و افزایش عیار آهن با خرد کردن و نرم کردن به دست میآید. اندازه ذرات کنسانتره مورد استفاده باید کمتر از 45 میکرون باشد.

همچنین برای ساخت آن از مواد افزودنی و چسباننده مانند بتنتونیت، شیرآهک، مواد آلی، آهک، سیمان و آب نیز استفاده میشود که علاوه بر نقش چسبندگی و افزایش پیوند فیزیکی میان اجزا، بر خواص فیزیکی و شیمیایی آن نیز تاثیرگذار هستند و منجر به ایجاد سرباره، افزایش استحکام، تسهیل فرآیند و افزایش تخلخل و در نتیجه بهبود احیاپذیری میشوند.

تاریخچه گندله سازی

گندله سازی توسط ا.ج اندرسون سوئدی در سال 1912 اختراع شد. اما استفاده تجاری از گندله در آمریکا به بعد از جنگ جهانی دوم باز میگردد. اولین کارخانه گندله سازی در جهان نیز در سال 1955 در مینسوتا شروع به کار کرد. در ابتدای دهه 80 میلادی 50 درصد از کورههای بلند در آمریکا، کانادا و مکزیک از گندله استفاده میکردند.

گندله سازی چیست و چگونه انجام میشود؟

گندله سازی (به انگلیسی Pelletizing) فرآیندی است که در آن به وسیله غلتاندن ذرات ریز مرطوب (کمتر از 72 میکرون) گلولههای توپی شکل ساخته میشود. این پروسه میتواند با یا بدون اضافه کردن مواد متصل کننده به وسیله دستگاه گندله سازی استوانهای یا بشکهای یا دیسکی انجام شود. گندله خام از طریق سیکل سخت شدن که شامل خشک سازی، پیش گرم کردن، سوزاندن در حدود 1350 درجه سانتیگراد و سپس سرد کردن است، ساخته میشود.

مراحل مهم در این فرآیند شامل موارد زیر میشود:

- ساخت گندله خام

- سخت کردن گندله خام با حرارت

- سرد کردن گندلههای پخته شده

روش تولید گندله چیست؟

برای ساخت گندله آهن از روشهای زیر استفاده میشود:

- روش مخروطی یا استوانه دوار

در ابعاد صنعتی استوانههای گندلهسازی طولی میان 9 تا 11 متر و قطری در حدود 3 تا 3.6 متر دارند و برای تولید گندله خام با ظرفیت 90 تا 120 تن در ساعت مورد استفاده قرار میگیرند. این استوانه نسبت به افق زاویه 6 تا 10 درجهای دارد.

دیواره صاف استوانه به وسیله ذرات مرطوبی پوشانده شدهاند تا قدرت چسبندگی و سختی استوانه (درام) اصلاح گردد. همچنین از اسکرپرهای دوار برای کنترل ارتفاع مخلوط گندله استفاده میشود. مخلوط گندله آماده شده از انتهای بالای درام به داخل شارژ میشود.

درام در طول خود منابعی دارد که آب را به داخل اسپری میکند. این کار به منظور شکلگیری گندلهها انجام میشود. این مواد بر اساس طول، شیب، سرعت چرخش و مقداری که درام از مواد اولیه پر میشود، در سایزهای مختلفی تولید میگردند.

لازم به ذکر است که درامها با محدودیتهایی نیز همراه هستند. به عنوان مثال گندلههای خام درون درام بر اساس سایز دسته بندی نمیشوند. همین امر باعث میشود تا گندلههای بزرگتر خرد شده و در ترکیب با سایزهای کوچکتر مجددا به داخل درام شارژ شوند.

- روش دیسکی

دیسکهایی که برای تولید گندله آهن مورد استفاده قرار میگیرند، قطری میان 6 تا 7.5 متر دارند و ظرفیت تولید آنها بین 90 تا 120 تن در ساعت میباشد. در این روش مواد خام روی سطح یک دیسک دوار خاص قرار میگیرند و عمل گندله سازی انجام میشود.

سرعت چرخش دیسک در حدود 6 تا 8 دور در دقیقه است و با خط افق زاویه 45 درجهای دارد. در حدود 70 درصد از سطح دیسک به صورت موثر در تولید گندله مورد استفاده قرار میگیرد.

سرعت دوران دیسک، زاویه انحراف نسبت به افق و سیکل حرکتی دیسک از جمله مواردی است که در ویژگیهای گندله ساخته شده در این روش تاثیر گذار است. در دیسک دوار گندلهها دارای اندازه برابر هستند و خواص مکانیکی آنها را میتوان تنظیم نمود.

لازم به ذکر است که گندلههای تولید شده در هر دو روش، خام هستند و استحکام کافی برای استفاده در کوره را ندارند. برای به دست آوردن مقاومت مورد نیاز، لازم است تا عملیات پیش گرم کردن، پخت و در نهایت خشک کردن و سرد نمودن روی آن انجام گیرد.

ویژگی های فیزیکی و شیمیایی گندله چیست؟

ترکیب عناصر و ویژگیهای فیزیکی و شیمیایی گندله آهن برای کورههای بلند به تفکیک در جداول زیر آمده است:

| Fe (آهن) | 64.00% |

| FeO(اکسید آهن) | 0.50% |

| SiO2 + Al2O3 | 8.00 % |

| S( گوگرد) | 0.01% |

| P( فسفر) | 0.045% |

| TiO2 | 0.20% |

| AS | 0.01% |

| سایر مواد | 0.20% |

| CaO + MgO ( اکسید منگنز و اکسید کلسیم) | 2.00% |

| خاصیت قلیایی | 0.30 |

| سایز بین 9 تا 16 میلیمتر: 9 – 16 mm | 85.00% |

| سایز کمتر از 5 میلیمتر | 5.00% |

| چگالی حجمی | 2.00 T/M3 |

| ضریب غلتش (ASTM) + 6.35 MM | 92 % |

| ضریب سایش (ASTM) – 0.60 MM | 6.00 % |

| متوسط مقاومت در برابر ضربه ی حالت سرد | 250 KG/P |

| تخلخل | 20.00 % |

| کاهش پذیری | 60.00% |

| فصل های کم بارش | 4.00% |

| فصل های بارانی | 6.00% |

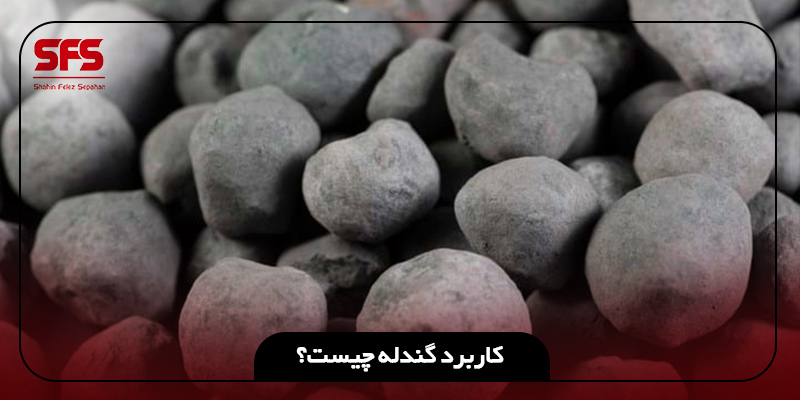

کاربرد گندله چیست؟

استفاده از گندله آهن منجر به کاهش هزینهها، افزایش بازده و بهرهوری بیشتر صنایع میگردد. گندله آهن کاربردی بسیار گسترده دارد. صاحبان صنایع از گندلههای آهن برای ساخت فولاد استفاده میکنند و فولاد تولید شده نیز در ساخت انواع سازهها، لوازم نقلیه، وسایل الکترونیکی خانگی و غیره به کار میرود.

تخلخل بالای این محصول، استحکام و مقاومت قابل توجه و درنهایت ترکیب شیمیایی خاص آن از نقاط قوت این ماده به شمار میآید. این ویژگیها منجر به افزایش کارایی و کیفیت بیشتر محصول در صنایع مختلف میشوند.

نرمه گندله چیست؟

نرمه گندله آهن به عنوان محصولی کارآمد در صنایع مختلف کشور شناخته میشود. این محصول به واسطه ساختاری که دارد، امکان بازیافت آسان را در اختیار تولید کنندگان محصولات فولادی قرار میدهد. شرایطی که موجب میشود به راحتی بتوان مجددا از آن در زنجیره فولاد سازی بهره برد.

علاوه بر این مورد، با توجه به پیشرفت در زمینه تولید قطعات مختلف، امروزه از نرمه میتوان برای تولید محصولاتی مانند لنت ترمز خودرو، پس از بازیابی استفاده نمود. نرمه به عنوان دانههای ریز با سایز کمتر از 6 سانتیمتر شناخته میشود.

با استفاده از روش آسیاب کردن میتوان آن را با هدف بازگردانی مجدد به خط گندله سازی، به کنسانتره آهن اضافه کرد. در حالت طبیعی رنگ نرمه قهوهای و دایرهای شکل است. با این حال در برخی از موارد میتوان آن را با رنگهای مشکی یا کرمی نیز مشاهده کرد.

کارایی بهتر و کیفیت بالاتر نرمههای قهوهای رنگ موجب شده که در صنایع مختلف، به استفاده از آنها روی آورند. پتانسیل بسیار بالای نرمه این امکان را فراهم کرده که در کورههای آهنپزی به عنوان محصولی کاربردی مورد استفاده قرار گیرد.

امروزه کارخانجات تولید محصولات فولادی به شکل گسترده از این محصول برای ساخت قطعات و مقاطع مختلف بهره میبرند. ساختار نرمه به شکلی است که میتوان از آن برای بهبود روشهای سنتی تولید آهن، بیشترین استفاده را برد؛ به همین علت با گسترش تکنولوژی و استفاده از روشهای نوین برای تولید آهن و مقاطع فولادی، امروزه توجه بسیاری از خریداران به این محصول برای استفاده در کارخانجات تولیدی آهن، جلب شده است.

جمع بندی

گندله آهن به انگلیسی pellet نام دارد و گلولههایی کوچک از جنس کنسانتره سنگ آهن و برخی مواد افزودنی میباشد. این محصول طی 2 روش مخروطی یا استوانه دوار و یا از روش دیسکی ساخته میشود. از گندله بهصورت مستقیم در ساخت فولاد و بهصورت غیرمستقیم در ساخت سازهها، ساختمان سازی، ماشین آلات و غیره استفاده میگردد.

منبع (Resource): Pelletizing

سوالات متداول

گندله به انگلیسی چه نام دارد؟

در زبان انگلیسی این محصول pellet iron ore نامیده میشود.

کاربرد گندله چیست؟

از گندله آهن در ساخت فولاد و از فولاد در صنایعی همچون عمران، معماری، حمل و نقل و غیره استفاده میگردد.