پوشش گالوانیزه استفاده از لایه محافظ روی، برای جلوگیری از خوردگی یا زنگزدگی سازه های فولادی است. این فرآیند برای اولین بار در سال 1837 در فرانسه و انگلستان اختراع و توسعه یافت.

در این مقاله قصد داریم به توضیحات بیشتری در خصوص گالوانیزاسیون، انواع و روش های اجرای آن بپردازیم با ما همراه باشید.

نیاز به خدمات گالوانیزه گرم دارید؟

ما پیشنهاد بهتری برای شما داریم!

- هزینه ارزانتر نسبت به گالوانیزه گرم

- چندین برابر مقاوم تر در برابر خوردگی

- قابل انجام روی قطعات کوچک و بزرگ

- جایگزین آبکاری نیکل، کروم و گالوانیزه

پوشش ضد خوردگی که به شما پیشنهاد میکنیم قابلیت اجرا روی انواع قطعات فلزی و چدن داکتیل را داشته و میتوان از آن بعنوان پوشش محافظ خوردگی برای قطعات کوچک و بزرگ استفاده نمود. این پوشش جایگزین مناسبی برای گالوانیزه گرم و سرد میباشد.

- پیچ و مهره

- قطعات خودرو

- انواع قطعات استیل کوچک

- قطعات صنعتی

- قطعات مورد استفاده در صنایع دریایی

- پایه پنل خورشیدی

- محصولات فولادی طویل (نبشی، ناودانی، پروفیل زد، آبرو و …)

برای کسب اطلاعات بیشتر و اطلاع از نحوه اجرا، استعلام قیمت و مشاوره لطفا با شماره تماس زیر در ارتباط باشید.

۰۳۱۴۵۲۷۳۰۱۰

پوشش گالوانیزه چیست

گالوانیزاسیون فرآیندی است که در آن یک لایه پوشش بر سطح فولاد اعمال می شود تا از قطعه در برابر زنگ زدگی و خوردگی محافظت کند. گالوانیزاسیون انواع مختلفی دارد اما متداولترین روش آن گالوانیزه گرم است.

گالوانیزه به دلیل استحکام و دوام بالا یکی از رایجترین و پرکاربردترین روش های پوشش دهی فلزات است. روی به عنوان مانعی در برابر عناصر خورنده از فلز پایه محافظت می کند و منجر به حفظ خواص و کیفیت قطعات فولادی می شود.

از پوشش گالوانیزه برای پروژه ها و صنایع مختلف از جمله صنعت کشاورزی، خورشیدی، خودروسازی، ساختمانی و غیره استفاده می کنند.

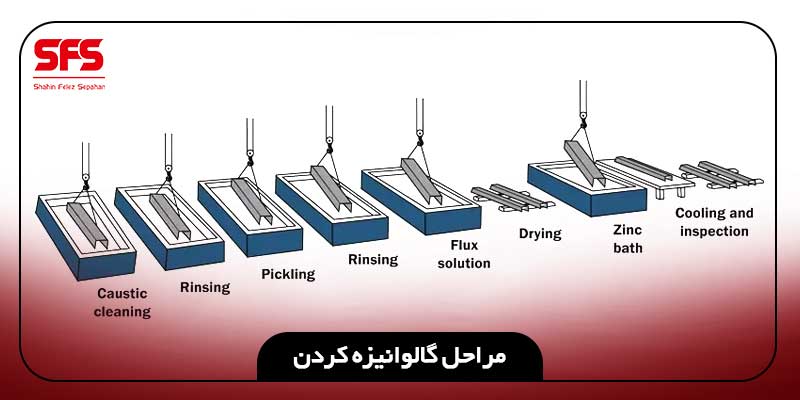

مراحل گالوانیزه کردن

گالوانیزاسیون شامل 4 گام اصلی است و شامل:

- آماده سازی فلز

- ماده گدازآور

- انجام گالوانیزاسیون

- پرداخت نهایی

آماده سازی و تمیز کردن سطح فلزات

آماده سازی و تمیز کردن سطح فلزات خود شامل سه مرحله می شود که عبارتند از:

روغن زدایی و تمیز کردن سطح فلز با محلول اسیدی

در اولین مرحله تمیز کاری سطح فلزات، قطعه مورد نظر را در حمامی از اسید های روغن زدا وارد می کنند تا آلودگی های فلزات مانند انواع روغن ها، گریس ها و گرد و غبار آن ها پاک شود و سپس قطعه را با آب شستشو می دهند.

نمک سود کردن

در مرحله بعد قطعه فولادی را در محلول سولفوریک اسید نمک سود می کنند. علت این کار این است که سطح فلز از زنگ زدگی و سطح اکسید شده پاک شود. بعد از زدودن آلاینده ها و زنگ زدگی ها از سطح، مجددا فلز را با آب شستشو می دهند.

ماده گدازآور

در آخرین مرحله تمیزکاری سطح فلزات، از ماده گدازآور استفاده کرده و اکسیدهای موجود بر سطح فلزات که از مرحله نمک سود ایجاد شده اند، پاک شده و یک لایه محافظ خوردگی و زنگ زدگی بر سطح فلز ایجاد می شود.

فرایند گالوانیزه کردن

در فرایند گالوانیزه کردن با توجه به نوع، ضخامت و ابعاد پوشش قطعه را در روی مذاب غوطه ور می کنند که به طور تقریبی بین 3 تا 15 دقیقه به طول می انجامد.

در این فرایند یک لایه پوشش محافظ بین سطح فلز و روی مذاب ایجاد می شود و منجر به چسبندگی بهتر این پوشش بر سطح فلز می شود.

پرداخت نهایی

بعد از ایجاد لایه محافظ بر سطح فلز به منظور تاثیر بیشتر لایه گالوانیزه اقداماتی انجام می شود. به عنوان نمونه می توان به سرد کردن فلز اشاره کرد که برای اینکار از محفظه خنک کننده استفاده می شود.

از دیگر روش های مرحله نهایی پاک کردن قطرات اضافی از سطح فلز است که با سمباده زنی برطرف می شود.

معایب و مزایای فولاد گالوانیزه

از جمله معایب و مزایای فولاد گالوانیزه میتوان به موارد زیر اشاره کرد:

- هزینه اولیه پایین: فولاد گالوانیزه بلافاصله پس از تحویل آماده استفاده است و نیازی به آمادهسازی اضافی سطح، بازرسی ها، رنگ آمیزی پوشش ها و غیره ندارد و همین امر باعث صرفهجویی در هزینه های بیشتر شرکت ها میشود.

- طول عمر بالا : انتظار میرود با گالوانیزاسیون عمر قطعه فولادی در محیط های متوسط تا 50 سال برسد.

- مقاومت در برابر زنگ زدگی و خوردگی: همانطور که می دانیم عناصر تشکیل دهنده فولاد به شدت مستعد زنگ زدگی هستند اما پوشش روی به عنوان محافظ بین فولاد و هرگونه رطوبت یا اکسیژن عمل می کند.

- گالوانیزه روکشی از کربنات طبیعی بر سطح فلزات است. گالوانیزاسیون در محیط های سخت و خورنده مقاومت بالایی در برابر خوردگی ندارد.

- روکش کربنات شکننده شده و پوسته پوسته می شوند که به همین دلیل نهایتا دچار ترک خوردگی شده و فلز دچار خوردگی می شود.

- در محیط های صنعتی پوشش کربنات با اسیدهای مهاجم فلز واکنش نشان داده و تجزیه می شوند. اسیدهای مهاجم کربنات را به سولفات روی مبدل می کند که محلول در آب بوده و با بارش باران شسته شده و منجر به خوردگی فلز می گردد.

زینک فلیک بهترین پوشش فلزات

در این مقاله به توضیحات مفصل درمورد گالوانیزاسیون پرداخته شده است همچنین مزایا و معایب پوشش گالوانیزه ذکر شد.

اگرچه گالوانیزاسیون یک روش پوشش دهی فلزات بوده و مزایای زیادی دارد اما در شرایط آب و هوایی سخت و در محیط های خورنده آسیب پذیر بوده و مقاومت چندان زیادی ندارد.

در حال حاضر به روزترین و جدیدترین روش پوشش دهی فلزات پوشش زینک فلیک می باشد که عیب های سایر روش های پوشش دهی مانند گالوانیزاسیون و آبکاری را برطرف کرده و در شرایط محیطی سخت نیز به خوبی از فلزات در برابر خوردگی و زنگ زدگی محافظت می کند.

زینک فلیک بهترین روش پوشش دهی فلزات با ساختاری پولکی شکل می باشد و فلزات را در برابر زنگ زدگی، خوردگی، رطوبت و حرارت حفظ می کند.

یکی از مهمترین مزیت های پوشش ضد خوردگی زینک فلیک در برابر گالوانیزه گرم این است که پوشش زینک فلیک بهترین گزینه برای قطعات رزوه دار و پیچ ها می باشد.

پوشش گالوانیزه مصرفی برای قطعات رزوه دار مثل پیچ و مهره و واشر مشکلاتی ایجاد کرده و باعث بسته شدن درزهای آن ها می شود. اما این مشکل در زینک فلیک برطرف شده و این پوشش به دلیل ضخامت پایین خود منجر به بسته شدن درزها نمی شود.

در مقاله ای مجزا به طور کامل در خصوص پوشش زینک فلیک مطالب مفیدی ذکر شده است.

انواع روش های گالوانیزه کردن

گالوانیزاسیون انواع مختلفی دارد که در ادامه به ذکر آن ها می پردازیم:

گالوانیزه گرم

گالوانیزه گرم بهترین و پرکاربردترین نوع روش گالوانیزاسیون است. در این روش، آهن را در یک محفظه مذاب روی که دمای آن در حدود 860 درجه فارنهایت (460 درجه سانتیگراد) است غوطهور می کنند. حمامی که برای گالوانیزه گرم طراحی شده است بین روی و فلز دریافت کننده یک پیوند متالورژیکی ایجاد می کند.

پس از بیرون کشیدن فلز از حوضچه، روی خالص با قرار گرفتن در معرض اکسیژن واکنش نشان داده و اکسید روی را تشکیل می دهد. اکسید روی نیز با دی اکسید کربن واکنش نشان می دهد که حاصل این واکنش کربنات روی است. این کربنات، مواد را بر پوشش و محافظ نهایی روی تشکیل می دهد. از نشانه های آشکار مواد گالوانیزه گرم وجود یک الگوی کریستالی شکل، بر سطح فلز است که به عنوان اسپنگل یا اسفنجی نیز نامیده می شود.

روش گالوانیزه گرم بعد از پوشش زینک فلیک مقرون به صرفهترین انتخاب است که به راحتی و با بالاترین سرعت روی قطعات اجرا میشود. فولاد گالوانیزه را می توان در کاربردهایی با دمای بالا تا 392 درجه فارنهایت استفاده کرد، اما استفاده در دمای بیش از این سطح باعث جدا شدن لایه روی-کربنات می شود.

گالوانیلینگ

گالوانیلینگ روشی است که در آن با ترکیب شدن فرآیندهای آنیل و گالوانیزه گرم به منظور ایجاد یک پوشش تخصصی روی فولاد انجام می شود. گالوانیل به روش غوطهوری انجام میشود که این فرآیند باعث تشکیل پوشش خاکستری رنگ و مات بر سطح می شود.

فولاد گالوانیلینگ یک محصول آلیاژ روی-آهن است که در آن فلز پایه با فرآیند غوطهوری داغ پوشش داده شده و سپس پوشش روی مذاب و فولاد حرارت داده میشود تا آلیاژی بین این دو حاصل شود. سطحی که در این روش به دست میآید یک سطح مات است. فولادی که گالوانیل شده برای جوشکاری مناسب است و رنگ به راحتی روی آن می نشیند و چسبندگی خوبی خواهد داشت.

پیش گالوانیزه کردن

فرایند این پوشش تقریبا شبیه به روش گالوانیزه گرم است. در فرآیند پیش گالوانیزه کردن، ورق فلزی در مواد تمیزکننده غلت داده می شود تا سطح آن برای گالوانیزه کردن آماده سازی شوند. سپس ورق فلز را از داخل حوضچه روی مذاب به شکل رفت و برگشت عبور می دهند.

الکتروگالوانیزه کردن

منحصر به فردترین روش گالوانیزه کردن، الکتروگالوانیزه است که برخلاف موارد قبلی شامل فرو بردن قطعه در حمام روی مذاب نیست. در این روش جریان الکتریکی به محلول الکترولیتی وارد و بر روی فولاد اعمال می شود و یون های روی دارای بار مثبت را به فلز روی کاهش می دهد.

کاربرد پوشش گالوانیزه

تقریبا در همه صنایع از فلزات با پوشش گالوانیزه استفاده می شود که برای نمونه می توان به خودروسازی اشاره کرد. همچنین برای ایجاد سازه هایی مانند بالکن، ایوان، راه پله، نردبان، راهرو و غیره از فولاد گالوانیزه استفاده می شود. در ادامه به ذکر چند صنعت اکتفا می کنیم:

- صنایع بادی و خورشیدی: پروژه های خورشیدی باید پس از نصب، گردش کار مداوم داشته باشند و هرگونه تعمیر و نگهداری منجر به اختلال در خدمات میشود. این بدان معنی است که فولادهای گالوانیزه گرم به دلیل محافظت در برابر خوردگی و زنگ زدگی در پروژه های خورشیدی کاربرد زیادی دارند.

- صنعت کشاورزی: تجهیزات مورد استفاده در صنعت کشاورزی در معرض خوردگی قرار دارند. گالوانیزه کردن محافظت های لازم در برابر زنگ زدگی این تجهیزات را فراهم میکند و اغلب میتواند طول عمر آن ها را برای چندین دهه افزایش دهد.

- صنعت مخابرات: کار تعمیر و نگهداری خطوط تلفن آسان نیست، زیرا سیم ها بلند بوده و اغلب دسترسی به آن ها دشوار است. گالوانیزاسیون را می توان بر روی سیم کشی تلفن و جعبه تجهیزات استفاده کرد تا خطر آسیب را کاهش داده و تعمیر و نگهداری لوازم را به تعویق اندازد.

جمع بندی

همانطور که گفته شد گالوانیزاسیون فرآیندی است که در آن یک لایه پوشش بر سطح فولاد اعمال می شود تا از قطعه در برابر خوردگی و زنگ زدگی محافظت کند. در این مطلب به توضیحات کاملی در خصوص تعریف و توضیح مراحل گالوانیزاسیون، انواع، مزایا و معایب آن پرداخته شد. لازم به ذکر است که در حال حاضر بهترین و به روزترین روش پوشش دهی فلزات پوشش زینک فلیک می باشد که نقطه ضعف های پوشش های قبلی را به طور کامل پوشش داده و مقاومت و ماندگاری بسیار بالاتری در مقایسه با سایر پوشش ها مانند گالوانیزه گرم دارد.

سوالات متداول

پوشش گالوانیزه چیست

گالوانیزاسیون فرآیندی است که در آن یک لایه پوشش بر سطح فولاد اعمال می شود تا از قطعه در برابر زنگ زدگی و خوردگی محافظت کند.

مراحل گالوانیزه کردن

آماده سازی فلز، ماده گدازآور، انجام گالوانیزاسیون و پرداخت نهایی 4 گام اساسی گالوانیزاسیون می باشد.

انواع روش های گالوانیزه کردن

گالوانیزه گرم، گالوانیلینگ، پیش گالوانیزه کردن و الکتروگالوانیزه کردن از جمله روش های گالوانیزاسیون می باشند. توضیحات بیشتر درباره هرکدام در متن مقاله.