یکی از مهمترین مراحل تولید مقاطع فولادی، شکلدهی آنها و یا همان نورد است که طی انجام آن، علاوه بر فرمدهی به قطعات، ضخامت آنها را کاهش و طول را افزایش میدهد.

نورد چه از طریق گرم و چه از طریق سرد انجام شود، سلسله مراتب مهمی برای انجام آن وجود دارد که لازمه تحویل خروجی باکیفیت، به کارگیری این مراحل است. در مقاله پیش رو قصد داریم به شرح چگونگی انجام نورد گرم، مزایا و معایب آن بپردازیم. با ما همراه باشید.

نورد چیست؟

در تعریف کلی به فرآیند شکلدهی و فرمدهی فلزات نورد گفته میشود و طی انجام آن از ضخامت فلزات کاسته شده و به طول آنها اضافه میگردد. نوردکاری که آغاز رسمی آن به قرن 17 میلادی بازمیگردد، در دو نوع سرد و گرم صورت میگیرد که در این مقاله به شرح نحوه انجام نورد گرم خواهیم پرداخت.

همه چیز درباره نورد در مقاله نورد چیست + انواع نورد و نحوه انجام آن

در آینده، در مقالهای تحت عنوان نورد سرد، مطالب مفیدی با چگونگی انجام آن به شما ارائه خواهیم کرد.

نورد گرم چیست؟

نورد گرم یکی از انواع نورد است که با هدف شکلدهی به فلزات انجام میگیرد. هنگامیکه نورد در دمای بالاتر از تبلور فلز صورت گیرد، نورد گرم خواهد بود. دمای تبلور مجدد، دمایی است که ساختار کریستالی ماده تغییر میکند. این دما نباید خیلی زیاد باشد. در غیر این صورت فلز می سوزد و برای استفاده نامناسب می شود. این نورد با هدف تولید ورق با ابعاد مشخص، شکل دلخواه، خواص مطلوب و صاف بودن سطوح موردنیاز از یک تختال با ابعاد مشخص انجام میشود. مهمترین دلیل استفاده از نورد گرم، شکلپذیری بسیار آهن در دمای بالا است.

فولاد نورد گرم رایج ترین محصول فرآیند نورد گرم است و به طور گسترده در صنعت فلز یا به عنوان محصول نهایی یا به عنوان ماده خام برای عملیات بعدی استفاده می شود.

اجزای دستگاه نورد گرم شامل چه مواردی میشود؟

اجزای دستگاه نورد شامل موارد زیر میشود:

- کوره پیش گرم کن

کوره پیش گرم کن وظیفه گرم کردن قطعه تا رسیدن به دمای مورد نیاز برای رسیدن به نورد را دارد. لازم است برای کوره سیستمی طراحی شود که شمشالها یا بیلت داخل کوره حرکت کنند و از اول کوره وارد شوند و تا زمان رسیدن به آخر کوره، شمشالها به دمای مناسب رسیده باشند.

- اجکتور

خروج بیلتهایی که به دمای نورد رسیدهاند، به عهده اجکتور میباشد.

- پوسته زدا

پوستهزدا وظیفه برداشتن پوستههای ایجاد شده در اثر ریختهگری و کرومکاری مجدد را به روشهای گوناگون دارد.

- استند نورد

استند نورد برای نورد کردن شمشال یا کم کردن ضخامت قطعه مورد استفاده قرار میگیرد که با کمک غلتکهای افقی این کار را انجام میدهد.

- استند اجر

از این استند برای ایجاد ابعادی به نسبت دقیق از نظر عرضی و یکنواخت سازی کنارههای ورق و غیره کاربرد دارد این وظیفه بر عهده غلتکهای عمودی است.

- دستگاههای ضخامت سنج

اندازهگیری ورق تولید شده به عهده دستگاه ضخامتسنج است.

- تاب گیر

ورقها پس از تولید، احتمال آنکه دچار تاب شوند، وجود دارد. برای از بین بردن آن، از تابگیر استفاده میشود که این امر به کمک چندین غلتک کوچک انجام میشود.

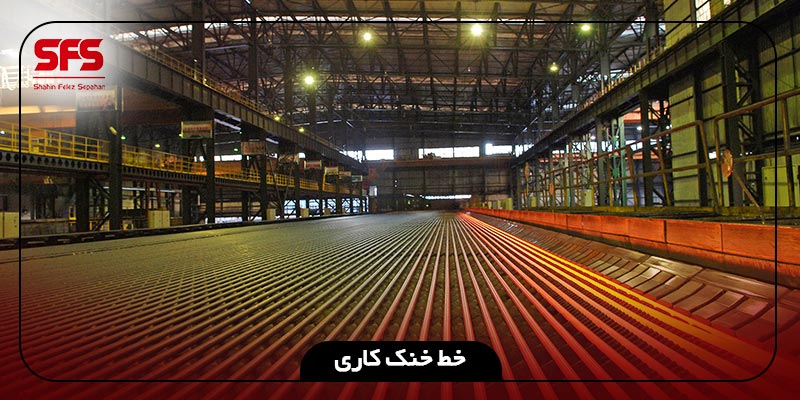

- خط خنککاری

این خط وظیفه خنککاری ورق تولید شده را دارد که تحت شرایطی خاص میشود.

- قیچی

وظیفه برش ابتدا و انتهای ورق و همچنین سایز کردن ورق را دارد.

- دستگاه بسته بند

این دستگاه وظیفه وزن ورق و بستهبندی ورق تولید شده را به صورت اتوماتیک دارد.

فرآیند نورد گرم به چه صورت است؟

عبور فلز در حالت گداخته از میان دو غلتک برای رسیدن به ضخامت موردنظر، یکی از موارد کاربرد دستگاه نورد گرم است. هنگامی که فلز در دمای بالا قرار دارد، انعطاف قطعه و شکلپذیری آن نیز افزایش پیدا خواهد کرد؛ بنابراین دستگاه نورد برای شکلدهی احتیاج کمتری به نیرو دارد.

بیشترین کاربرد دستگاه نورد به روش گرم، شکلدهی و تولید قطعات با ضخامت پایین میباشد. کنترل و تنظیم دما در این روش از موارد بسیار مهمی است که باید به آن توجه داشت. دمای فلز باید بهطور یکنواخت و در تمام نقاط قطعه، از دمای تبلور مجدد فلز درحدود ۵۰ تا ۱۰۰ درجه سانتیگراد بیشتر باشد.

غلتکهای دو جهته نورد گرم، قطری حدود ۶۰ تا ۱۴۰ سانتیمتر دارند. در نورد گرم، فلزی بزرگ و مستطیل شکل که شمش نام دارد، به دستگاه نورد وارد میشود. شمش پس از گرم شدن، برای پیش پردازش، ارسال میشود و به صورت یک رول صاف در میآید.

پس از این مرحله در آن دما نگه داشته میشود و سپس از میان غلتکهای دستگاه نورد عبور میکند. بعد از آنکه فرآیند نورد به اتمام رسید، قطعه سرد میشود و حین این فرآیند دچار کمی انقباض میگردد. در نورد گرم، تبلور مجدد با فاصله زمانی کوتاهی انجام میشود. خنک شدن قطعه بعد از فرآیند، اجازه کنترل دقیق شکل نهایی را نمیدهد. به همین علت از نورد گرم برای ساخت مقاطع با ابعاد دقیق استفاده نمیشود.

تابکاری نورد گرم چیست؟

در نوردهایی که محصول فلزی تحت تغییر فیزیکی بسیاری قرار گیرد، نیازمند عملیات حرارتی میشود. در طول فرایندهای نورد گرم و سرد محصول فلزی تحت یک یا چند فرآیند حرارتی قرار میگیرد.

این امر علاوه بر بهتر حالت گرفتن، ساختار متالورژیکی و ویژگیهای فیزیکی و مکانیکی فرآوردهها را بهبود میبخشد. از مهمترین فرآیندهای حرارتی، تابکاری است. تابکاری معمولا روی مواد کار سرد شده انجام میشود.

تابکاری در ساخت فولاد دارای مراحل مختلفی است که شامل موارد زیر میشود:

- فرآیند تابکاری

در این فرآیند، با قراردادن فولاد کار سرد شده در دمایی بیش از دمای تبلور مجدد، در مدت زمان معینی، ساختار متالورژیکی و ویژگیهای مکانیک مورد نظر در فولاد ایجاد میشود. هدف اصلی این فرآیند حذف تنش و بازگردانی خاصیتهای اولیه ماده به فرآورده میباشد. این فرآیند در کورههای پیوسته و جعبهای انجام میشود.

- تابکاری کامل

فلز طی یک برنامه زمانی-دمایی معین گرم و سرد میشود و ساختار نهایی فرآورده از نوع پیرلیت با دانهبندی درشت خواهد بود. فلز در این شرایط از خاصیت چکشخواری بسیار مناسبی برخوردار خواهد بود.

- تابکاری هم دمایی

در این روش به نسبت روش قبل، فولاد سریعتر به دمای پایینتر خواهد رسید و سرد خواهد شد به نحوی که تغییر حالتهای متالورژیکی در شرایط همدمایی صورت میگیرد. در این نوع تابکاری ساختار پیرلیت با دانهبندی ریزتر به وجود میآید.

- تاب کاری کروی

در تابکاری کروی به کمک بازپخت کردن فولاد سعی در کروی کردن ساختار فولاد میشود. در تابکاری کروی به علت آنکه نیاز به نگهداری طولانی فلز در دمای زیر بحرانی وجود دارد، مدت زمان فرآیند بیشتر از فرآیندهای قبلی است.

- کار گرم

از دیگر فرآیندهای حرارتی، کار گرم است که در خلال آن ماده در دمایی بیش از دمای تبلور مجدد فلز، تغییر شکل پلاستیک پیدا میکند.

مزایا و معایب نورد گرم چیست؟

انجام فرآیند نورد گرم، همواره با مزایا و معایبی همراه است. این موارد به شرح زیر هستند:

- برای انجام نورد گرم، تجهیزات و ماشین آلات کمی لازم است.

- قرارگیری فلز در دمای بالا، موجب اکسید شدن آن میشود.

- در این نورد هزینه پایین است.

- محصولات و مقاطعی که تحت نورد گرم تولید میشوند، از مقاومت بالایی برخوردار نیستند.

- در این نورد احتیاج به پردازش زیادی وجود ندارد.

- در نورد گرم فشار و سختکاری وجود ندارد.

- در این نورد امکان دستیابی به ضخامت بسیار پایین از ورق وجود ندارد.

- نیروی کمی در نورد گرم مورد نیاز است.

- این نورد برای شمشهای بزرگ مناسب است.

- قرارگیری فلز در دمای بالا، منجر به اکسید شدن فلز میشود.

کاربرد نورد گرم چیست؟

نورد گرم در صنعت برای تولید بسیاری از مقاطع مورد استفاده قرار میگیرد. در ادامه به شرح شماری از این موارد خواهیم پرداخت:

- انواع میلگرد (ساده و آجدار)

- تیرآهن

- ناودانی فابریک

- نبشی

- سپری

نورد میلگرد چیست؟

فرآیندی که طی آن میلگرد به تولید میرسد، نورد میلگرد نام دارد که شامل مراحل زیر میشود:

- ریختهگری پیوسته شمش فولادی

- نورد گرم

- کوره پیش گرم کن

- نورد اولیه تختال

- میز انتقال

- نورد پایانی

- اسیدشویی

- نورد سرد

- عملیات حرارتی

- نورد پوستهای

کلام پایانی

در این محتوا به شرح و معرفی کامل نورد گرم پرداختیم. نورد گرم در دمای بالاتر از تبلور فلز صورت میگیرد. احتیاج به نیروی پایین برای انجام، هزینه کم، عدم نیاز به پردازش زیاد و غیره، از مزایای انجام این نورد میباشد.

سوالات متداول:

دمای نورد گرم به چه میزان است؟

در صورتی که نورد در دمایی بالاتر از تبلور فلز انجام شود، نورد گرم خواهد بود.

کاربرد نورد گرم چیست؟

نورد گرم برای ساخت مقاطعی همچون میلگرد، تیرآهن، نبشی و غیره کاربرد دارد.

مزایا و معایب نورد گرم کدام است؟

مقاومت پایین و اکسید شدن فلزات از معایب و عدم نیاز به نیرو و پردازش زیاد از مزیای نورد گرم میباشد.