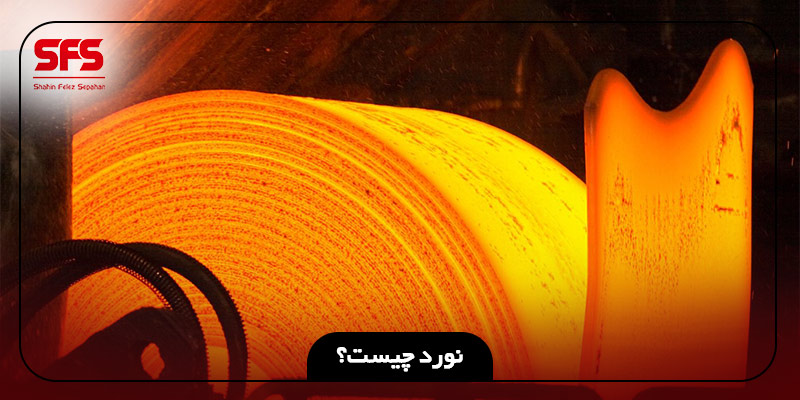

به کارگیری و استفاده از هرگونه آهنآلات در صنایع مختلف، نیازمند فرمدهی اولیه میباشد. این شکلدهی که تحت عنوان نورد شناخته میشود، یکی از انواع فرآیندهای شکلدهی و فرم دادن فلزات است. این فرآیند به طور کلی با هدف کاهش ضخامت مقاطع فولادی انجام میگیرد. در این محتوا قصد داریم اطلاعات مفیدی در رابطه با نورد و نحوه انجام آن، ارائه دهیم. تا انتهای این مطلب با ما همراه باشید.

نورد کاری چیست و تلفظ نورد چگونه است؟

نورد که به انگلیسی Rolling نامیده میشود، تلفظ آن به شکل نَوَرْد است و یکی از فرآیندهای شکلدهی و فرمدهی فلزات و کاهش ضخامت مقاطع فولادی مختلف به شمار میآید.

نورد فولاد چیست؟

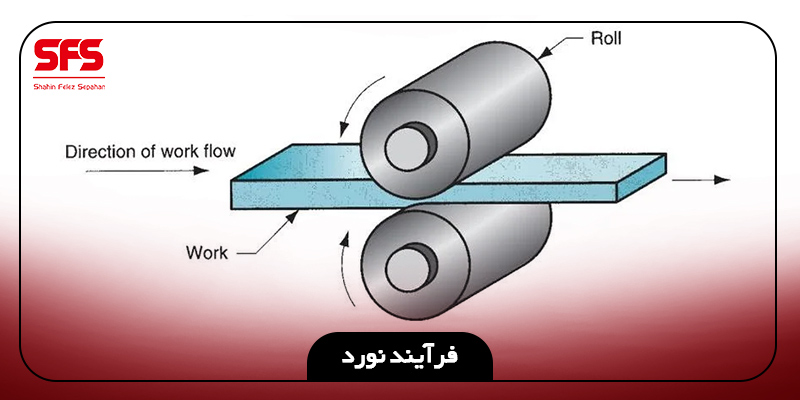

نورد فولاد یکی از فرآیندهایی است که با هدف شکلدهی فولاد و آهن انجام میگیرد. علاوه بر آن، کاهش ضخامت فولاد در این فرآیند نیز صورت میگیرد. در دستگاه نورد با عبور شمش فلزی از میان یک یا چند جفت غلتک، تغییر شکل میدهد.

در این دستگاه، غلتکها در خلاف جهت یکدیگر و با سرعت یکسان میچرخند. سرعت این چرخش از سرعت عبور قطعه اولیه بیشتر میباشد و تنشهای فشاری وارد شده به قطعه توسط دستگاه، منجر به تغییر شکل میشوند. نیروهای اصطکاکی، فلز را به میان غلتکها هدایت میکنند و منجر به افزایش طول و کاهش ضخامت میشوند.

میزان اصطکاک از آنجایی که حد ضخامت را تعیین میکند، از اهمیت بسیار بالایی برخوردار میباشد. به طور معمول نورد اولین فرآیند تبدیل یک ماده به محصول کار شده بوده و به کمک نورد میتوان مواد اولیه ضخیم را به شکل بلوم، شمش یا تختال درآورد. همچنین امکان به دست آوردن این اشکال به صورت مستقیم و از ریختهگری مداوم وجود دارد.

تاریخچه نورد گرم و سرد

به کارگیری نورد از دیرباز تا اکنون مورد توجه فعالان صنایع مربوط با فلزات بوده است. تا جایی که تاریخچه این فرآیند به قرن 17 میلادی باز میگردد. اگرچه که قبل از آن نیز از غلتک برای صاف کردن و فشردن مواد استفاده میشد، با این حال ایده و آغاز استفاده از غلتک با هدف ایجاد کاهش در سطح مقطع فلز در این دوره مطرح گردید.

اگر بخواهیم به تاریخچه اولیه نورد بپردازیم، لازم است به سالها قبل از قرن 17 میلادی بازگردیم. نورد صدها سال است که وجود دارد. اولین رولها کوچک و با دست بودند و برای صاف کردن طلا و نقره در ساخت جواهرات و غیره مورد استفاده قرار میگرفتند.

در سال 1480، لئوناردو داوینچی ماشینی برای رول کردن سرب برای شیشههای رنگی طراحی کرد. این اولین رکورد ثبت شده کارخانه نورد در جهان بود، اما هیچ مدرکی دال بر ساخت دستگاه وجود ندارد.

در دهه 1600، ماشینهای نورد، به جای رولهای کوچک و دستی، کار میکردند و آهن بهتازگی به عنوان فلزی با قابلیت نورد معرفی شد. در اواخر دهه 1700، اولین کارخانههای نورد گرم ظاهر شدند و به آهنآلات فرصت آن را دادند تا به مواد نورد محبوبتری تبدیل شوند.

انقلاب صنعتی (1760 تا 1840) تقاضای بیسابقهای برای آهن ایجاد کرد. فنآوری جدید برای ساخت آهن و در نهایت فولاد اختراع شد و فلزات در محصولات جدید همچون ماشین آلات، راه آهن و کشتیهای بخار مورد استفاده قرار گرفتند.

به طورکلی نحوه انجام نورد به این صورت بود که دو غلتک چدنی در میان یک چهارچوب چوبی قرار داده میشد و فرآیند نورد بر روی فلزاتی مانند قلع و سرب انجام میگرفت. رفته رفته در قرنهای 17 و 18 میلادی، نورد گرم به مقدار بسیار بالایی شدت گرفت.

تا اوایل قرن 18 به علت تامین نیروی مورد نیاز نورد توسط آب، به کارگیری غلتکهایی با ابعاد کوچک، رایج و معمول بود اما با گذشت زمان و اختراع ماشین بخار و در نتیجه آن از میان رفتن مشکل تامین نیرو، استفاده از غلتکهای بزرگ مورد توجه بسیاری قرار گرفت. ایده ایجاد شیار بر روی غلتکها به هدف شکل دادن به مقاطع میلهها و تیرها نیز در همین دوران مطرح و عملی شد. پس از آنکه ماشینهای بخار به وجود آمد و مشکلات نیرو و توان از بین رفت، قفسههای نورد مجددا بزرگتر شدند و موتورهای با توان بسیار بالا در اندازههای 15000 اسب برای نوردهای سنگین شمشهای فولادی به کار گرفته شدند.

فرآیند نورد با گذشت زمان و روز به روز جایگاه خود را در صنایع مختلف بالا برد. فرآوردههای نورد بهخصوص فولادها از مهمترین فرآوردههای فلزی سطح جهان گشتند. برای اکثر فرآوردهها، روشهای نورد جایگزین روشهای دیگر شکلدهی فلزات همچون آهنگری و ریختهگری شدند.

انواع نورد کاری کدام است؟

بسته به آنکه نورد در چه دمایی انجام شود، فرآیند نورد دو نوع مختلف دارد که شامل موارد زیر میشود:

- نورد سرد

فرآیندی که دمای آن پایینتر از دمای تبلور فلز باشد، نورد سرد نامیده میشود.

- نورد گرم

هنگامیکه نورد در دمای بالاتر از تبلور فلز صورت گیرد، نورد گرم خواهد بود.

مراحل انجام نورد

انجام نورد به صورت مراحل زیر میباشد:

- ریخته گری پیوسته شمش

در مرحله اول نورد به کمک روش ریختهگری پیوسته، تختالهایی با طول 4.5 تا 10 متر و ضخامت 20 سانتیمتر تولید میشود. سپس انتقال تختال به واحد خنک کننده صورت میگیرد؛ مادامی که دمای آن به دمای آن نزیک به دمای محیط گردد.

- نورد گرم

نورد گرم با هدف تولید ورق با ابعاد مشخص، شکل دلخواه، خواص مطلوب و صاف بودن سطوح موردنیاز از یک تختال با ابعاد مشخص انجام میشود.

فولاد دارای کربن پایین در دمای بالاتر از 890 درجه سانتیگراد در فاز آستنیت قرار دارد. چنانچه تمام تغییرات در فاز آستنیت انجام شود، فرآیند نورد به صورت همگن خواهد بود. نظر به آنکه دمای خروجی تختال از کوره پیش گرمکن به تلفات حرارتی حین عملیات نورد وابسته است، مهم است که تختال در کوره به دمایی رسد تا با دمایی بیش از 890 درجه سانتیگراد از آخرین مرحله نورد نهایی خارج شود.

همه چیز درباره نورد گرم در مقاله نورد گرم چیست + مزایا، معایب و کاربرد نورد گرم

- کوره پیش گرمکن

در این کوره، تختال به میزان مشخصی حرارت داده میشود تا به دمای موردنیاز در نورد گرم برسد. در این مدت برای جلوگیری از ناهمگونی در تغییر شکل، لازم است پخش حرارت و دما در تمام نقاط تختال یکنواخت صورت گیرد.

به همین علت از کورههای هم دماساز استفاده میکنند تا دمای تختال هنگام خروج از کوره به میزان یکنواختی درآید. این دما به عواملی همچون ابعاد تختال، شرایط نورد، نوع فولاد، تعداد مراحل نورد، دمای ورق در مراحل انتهایی و دیگر عوامل وابسته است.

این دما برای فولاد دارای کربن پایین در حدود 1300 درجه سانتیگراد میباشد. قابل توجه است که طی این مرحله، مدت زمان نگهداری تختال در کوره پیش گرمکن اهمیت بسیاری دارد؛ چراکه طولانی شدن آن افزون بر اتلاف انرژی، منجر به خوردگی بسیار تختال و حتی سوزاندن کربن موجود در آهن آلات میشود.

پس از آنکه تختال از کوره پیش گرمکن خارج شد، برای آنکه امکان ورود به مراحل بعدی نورد را پیدا کند، پوستهزدایی میگردد.

- نورد مقدماتی خشن

برای تولید ورق ابتدا لازم است ضخامت تختال ریختهگری شده طی 2 تا 3 مرحله نورد مقدماتی کاهش پیدا کند. ضخامت در این مرحله از 250 تا 350 میلیمتر به 25 الی 35 میلیمتر کاهش پیدا میکند و انجام آن معمولا توسط قفسههای رفت و برگشتی یونیورسال انجام میگیرد. پس از آنکه تختال از مرحله نورد مقدماتی خارج شد، مجددا اکسیدزدایی میشود و دما در این مرحله تا حدود 1100 درجه سانتیگراد کاهش پیدا میکند.

- میز انتقال

در کارخانهها نورد گرم با آرایش همزمان برای هماهنگی و جلوگیری از برخوردهای تختالهای عبوری از یک میز انتقال در فاصله میان مراحل نورد مقدماتی و نهایی استفاده میگردد. به کارگیری میز انتقال منجر به هماهنگ شدن سرعت بالای تختال هنگام نورد مقدماتی و سرعت پایین آن در مرحله قیچی و اولین نورد نهایی میگردد.

نظر به آنکه طول میز انتقال زیاد است، اتلاف حرارت بسیاری از سطح تختال انجام میگیرد و منجر به ناهمگونی دما در تختال و در نتیجه کاهش مرغوبیت آهن آلات تولید شده، افزایش استهلاک قطعات، افزایش هزینه سوخت، کاهش راندمان کارخانه و آلودگی زیست محیطی میشود.

قابل ذکر است که تختال پس از عبور از میز انتقال، وارد مرحله نورد نهایی میگردد.

- نورد نهایی

تختال عبور داده شده از میز انتقال با هدف تولید ورق به سمت قفسههای نورد نهایی ارسال میشوند. به طور معمول این خط از 6 تا 7 قفسه تشکیل شده است و در آن ضخامت ورق به 1.8 تا 3 میلیمتر کاهش پیدا میکند. دمای ورق در خروج از نورد نهایی تا حدود 900 درجه سانتیگراد کم میشود. پس از اتمام نورد نهایی، ورق به واحد خنککاری وارد میشود. عملیات خنککاری به علت عدم جوش خوردن لایههای ورق به هنگام کلافپیچی انجام میگیرد. این خنککاری با پاشش آب در قسمت سردکننده صورت میگیرد تا درجه حرارت ورق به 650 درجه سانتیگراد کاهش پیدا کند.

در این دما ورق توسط دستگاه کلافپیچ به صورت کلافهای استوانهای شکل در میآید. کلافها توسط سیستم حمل کلاف به انبار منتقل شده و تا رسیدن به دمای محیط در آن نگهداری میشوند. سپس کلافها به واحد تکمیل نورد گرم یا نورد سرد تحویل میگردند.

- اسیدشویی

اسیدشویی بر روی ورقهای تولیدی از نورد گرم به دلایل زیر انجام میگیرد:

- به علت جدایی لایههای اکسید از سطح، ورق دارای ظاهری بهتر و سطحی با کیفیت بالاتر خواهد شد.

- پوستههای اکسیدی روی سطح ورق سخت و ضدسایش هستند. بنابراین، چنانچه ورقها بدون اسیدشویی وارد مرحله نورد سرد شوند، منجر به افزایش استهلاک غلتکهای نورد میگردند. بنابراین مهم است ورق پیش از ورود به مرحله نورد سرد، تحت عملیات اسیدشویی قرار گیرد.

- نورد سرد

برای کاهش بیشتر ضخامت و دستیابی به خواص مکانیکی بهینه، ورقهای تولید شده در نورد گرم پس از اسیدشویی تحت عملیات نورد سرد قرار میگیرند. نورد سرد متوالی مرسوم به تاندم به صورت 4 تا 6 قفسهای و اخیرا به صورت رفت و برگشتی 2 تا 3 قفسهای صورت میگیرد. در نورد سرد ضخامت ورق مابین 25 تا 90 درصد کاهش پیدا میکند. ورقهای تولیدی با ضخامتهای گوناگون 0.1 تا 6 میلیمتر به شکل کلاف یا ورق تهیه میشوند.

- عملیات حرارتی

ساختار نهایی آهنآلات، در ویژگیهای فیزیکی و مکانیکی آنها تاثیر بسیاری دارد. بنابراین برای دستیابی به خواص مکانیکی بهینه و آرایش یکنواخت ورق، کلاف را تحت عملیات حرارتی قرار میدهند. کلافها به صورت دو یا سه تایی روی یکدیگر قرار گرفته و یک پوسته استوانهای شکل روی آنها قرار میگیرد. سپس کلافها حرارت داده میشوند. پس از آن کلافها به آرامی سرد میگردند.

- نورد پوستهای

نورد پوستهای با هدف ایجاد کار اندک بر روی ورق انجام میشود تا در آن چقرمگی و مقاومت مکانیکی افزایش پیدا کند. در این مرحله تغییر شکل بسیار کمی بر روی ورق اعمال میشود. همین امر به همراه کنترل دقیق ضخامت، سبب میشود تا صافی سطح ورق افزایش پیدا کند و ناصافی ایجاد شده در ورق در طی مراحل قبل به کمترین میزان خود رسد.

دستگاه نورد چیست و انواع آن کدام است؟

دستگاهی که به کمک آن فرآیند نورد انجام میگیرد، دستگاه نورد نامیده میشود و در انواع مختلفی وجود دارد که در ادامه به بررسی هر یک از آنها خواهیم پرداخت.

- نورد پیوسته

مادامی که محصولات با تیراژ بالا قرار بر نورد شدن داشته باشند، نورد پیوسته مورد استفاده قرار میگیرد. مقدار و میزان مادهای که از میان غلتک عبور میکند به یک اندازه بوده و هنگامی که محصول نهایی سطح مقطع کوچکی داشته باشد، سرعت غلطک پایین میآید.

برعکس این مورد نیز صادق است. به این شکل که در صورتی که سطح مقطع محصول نهایی بزرگ باشد، سرعت غلتک بالا میرود. همین امر منجر به آن میشود که ضخامت حاصل شده، قابل کنترل باشد. از این نورد معمولا برای تولید میلگرد استفاده میشود.

- نورد حلقهای

در این نورد غلتکی که در خارج وجود دارد کنترل سرعت کرده و نیرو را وارد میکند و در مقابل، غلتک درونی تنها گردش را انجام میدهد. به همین ترتیب از ضخامت کاسته میشود. در صنایعی همچون هواپیما سازی، لولهکشیها، مخازن و غیره از نورد حلقهای استفاده میشود.

- نورد رزوه

از این نورد برای ساخت چرخ دنده استفاده میگردد و از انواع نورد سرد به شمار میآید.

- نورد آلومینیوم

در نورد آلومینیوم، ورق در میان غلتکها عبور داده میشود که ضخامت را کم کنند و همزمان طول ورق را افزایش دهند.

دستگاه نورد شامل چه اجزایی میشود؟

دستگاه نورد شامل 4 قسمت میشود که به شرح زیر میباشد:

- قفسه

- غلتک

- یاتاقان

- محفظه مراقبت از یاتاقان

دستگاه نورد دو غلتک استوانهای دارد که با نیروی وارده توسط موتور در سمت مخالف نسبت به یکدیگر حرکت میکنند. غلتکها در محفظهای به نام قفسه قرار داده میشوند که این قفسه بر اساس تعداد قالب و طراحی، انواع مختلفی همچون قفسه دو غلتکی، سه غلتکی، اقماری و غیره دارد.

- قفسههای دو غلتکی

در این نوع از قفسهها چرخش دو طرفه رولها برای کاهش ضخامت انجام میشود.

- قفسههای سه غلتکی

در قفسههای سه غلتکی، رول بالایی و پایینی در جهت یکسان و رول میانی در خلاف جهت حرکت میکند و در صورت استفاده از این قفسهها، احتیاجی به حرکت رفت و برگشتی نیست. به کمک دستگاه نورد ورق آلومینیومی، امکان نورد ورق با ضخامت 6 میلیمتر وجود دارد و امکان تبدیل آن به 20 میکرومتر نیز وجود دارد.

سخن آخر

نورد از انواع روشهای شکلدهی فلزات است و در دو نوع گرم و سرد انجام میگیرد که هر کدام از آنها نحوه فرآیند متفاوتی دارند. کارخانه شاهین فلز سپاهان از مراکز بزرگ و معتبری است که خدمات نورد سرد را با بهترین کیفیت انجام میدهد. برای کسب اطلاعات بیشتر با کارشناسان متخصص این مجموعه در ارتباط باشید.

منابع:

www.steelmuseum.org

سوالات متداول:

نورد کاری چیست؟

نورد یکی از فرآیندهای شکلدهی و فرمدهی فلزات و کاهش ضخامت مقاطع فولادی مختلف به شمار میآید.

انواع نورد کاری کدام است؟

بسته به آنکه نورد در چه دمایی انجام شود، فرآیند نورد دو نوع مختلف گرم و سرد انجام می شود.

تلفظ نورد به چه صورت است؟

تلفظ این فرآیند به صورت نَوَرْد است.