فولاد ضد زنگ به گروهی از آهن آلات گفته می شود که نسبت به زنگ زدگی استحکام زیادی دارند. ازجمله مهمترین خصوصیات این گروه مقاومت زیاد مقابل عوامل زنگ زدگی، تغییر ظاهر و پوسته شدن سطح آن ها می باشد.

در این مقاله به توضیحات بیشتری درخصوص فولاد زنگ نزن می پردازیم با ما همراه باشید.

فولاد ضد زنگ چیست

فولاد زنگ نزن با اسم استنلس استیل نیز شناخته می شود. برای تولید این فولاد از میزان بالایی کروم (دست کم 11 درصد) استفاده می شود. وجود کروم در فولاد به آن خاصیت ضد خوردگی می دهد.

به دلیل خواص موثر کروم و مقاومت بالای آن در برابر زنگ زدگی میزان مصرف آن در این نوع آلیاژ نباید از 11 درصد کمتر باشد زیرا کروم باعث تقویت فولاد و افزایش استحکام آن در برابر عوامل زنگ زدگی و خوردگی می شود.

به جز کروم از آلیاژهای دیگری نیز برای تولید این نوع فولاد مصرف می شود که از آن جمله می توان به نیکل، ازت و مولبیدن اشاره داشت. از نیکل برای افزایش انعطاف و شکل گیری فولاد ضد زنگ مصرف می شود.

دانشمندان دریافتند که علاوه بر تولید فولاد به روش مرسوم می توان با افزودن میزانی از کروم و نیکل به عناصر تولید فولاد، فولادی به دست آورد که در برابر عوامل زنگ زدگی و خوردگی مقاومت بالایی داشته باشد. از فولاد ضد زنگ در صنایع متعدد مانند تولید لوازم برقی مصرف می شود.

آیا میدانید!

ما چگونه عمر فلزات را تا ۱۰ برابر افزایش میدهیم؟

- تکنولوژی فرانسه (NOF)

- برترین پوشش محافظ خوردگی

- تنها خط لارج پارت پوشش ضدخوردگی در خاورمیانه

- بهترین جایگزین گالوانیزه و آبکاری

۰۳۱۴۵۲۷۳۰۱۰

انواع فولاد ضد زنگ

براساس ترکیبات شیمیایی و متالوژی فولاد زنگ نزن به 5 گروه تقسیم می شوند که عبارتند از:

- مارتنزیتی (Martensitic)

- فریتی (Ferritic)

- آستنیتی (Austenitic)

- آستنیتی- فریتی یا دو فازی (Duplex or ferritic-austenitic)

- رسوب سختی (Precipitation-Hardening or PH)

درادامه مقاله به توضیحات بیشتری در این خصوص می پردازیم.

مارتنزیتی (Martensitic)

این دسته از عناصر ضد زنگ بوده و در آن از سه عنصر کروم، کربن و آهن استفاده می شود تا فولاد را در برابر عوامل خورنده مقاوم کند. در این گروه از نیکل مصرف نمی شود.

میزان کروم موجود در این فولاد میتواند از ۱۱ تا ۱۸ درصد باشد و به میزان یک درصد کربن دارد. استحکام، سختی و مقاومت در برابر خوردگی در این نوع از استنلس استیل بالا است و از نظر انعطافپذیری و استحکام در سطح خوبی قرار دارد.

از این گروه برای تولید قاشق و چنگال و شیرآلات استفاده می شود.

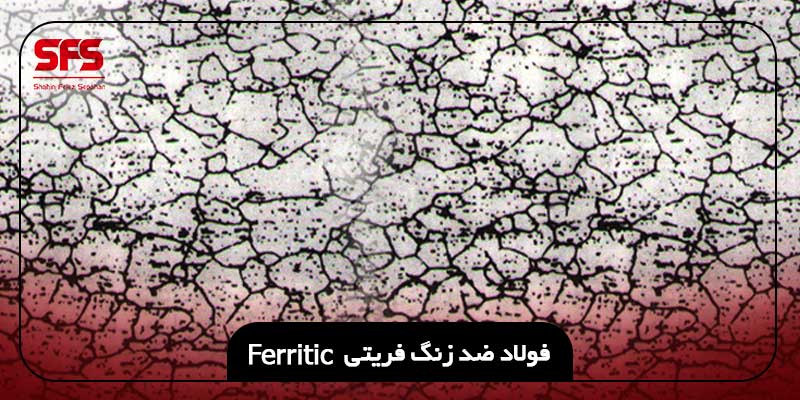

فریتی (Ferritic)

در این گروه میزان کروم مصرفی از مورد قبل بالاتر است و به حدود 11 تا 30 درصد می رسد. مصرف نیکل در این دسته بسیار ناچیز است. این گروه در برابر زنگ زدگی و عملیات حرارتی از استحکام بالایی برخوردار است.

به طور ویژه مقاومت زیادی در برابر کلراید دارد. موارد مصرف فولاد فریتی مانند لوازم خانگی، اگزوز ماشین و سرویس قابلمه می باشد.

آستنیتی (Austenitic)

دربیان خصوصیات این گروه میتوان به این مورد اشاره کرد که میزان کروم مصرفی 16 درصد و میزان نیکل به حدود 3 درصد می رسد. این گروه بالاترین میزان مصرف را دارد و حدود 80 درصد از سهم بازار فولاد زنگ نزن را به خود اختصاص داده است.

مقاومت فولاد آستنیتی در برابر حرارت زیاد است. و برای جوشکاری کاربرد زیادی دارند. کاربرد این فولاد در صنایع و محیط های مختلف مانند محیط اتمسفری و آب دریا می باشد.

آستنیتی- فریتی یا دو فازی (Duplex or ferritic-austenitic)

این گروه به صورت ترکیبی 50- 50 از دو گروه فریت و آستنیتی است. موارد مصرف این گروه قطعات مبدل حرارتی و کارگاه عملیات آبی می باشد. این گروه به نسبت آستنیت استحکام بالاتری در مقابل ترک خوردگی دارند. و از نظر شکل پذیری در سطح متوسط هستند.

رسوب سختی (Precipitation-Hardening or PH)

در این نوع فولاد استنلس استیل به جز کروم و نیکل، از عناصر دیگری مثل تیتانیوم، مس و مولیبدن مصرف می شود. از ویژگی های این گروه به انعطاف پذیری بالا و مقاومت زیاد در برابر زنگ زدگی می توان اشاره کرد. و در برابر حرارت نیز مقاومت زیادی دارند.

با اضافه کردن عناصری مانند مس و آلومینیوم استحکام بالاتری به این نوع فولاد ضد زنگ می دهند. از این فولاد در صنایع فضایی و هواپیماسازی، برای ساخت قطعات هواپیما مصرف می شود.

فرایند تولید فولاد ضد زنگ

در مرحله اول مواد اولیه را به وسیله کوره قوس الکتریکی ذوب می کنند تا سرباره آن جدا شده و مواد تصفیه شده به دست آید.

در مرحله دوم کربن اضافه حذف می شود این فرایند توسط پردازش فلز ذوب شده در مبدل آرگون اکسیژن زدا صورت می گیرد.

سپس فولاد مذاب تهیه شده از مرحله قبل را در قالب ریخته و به شکل شمش فولادی درآورده و برش می زنند. و نهایتا فولاد مذاب را در طرح های متنوع در می آورند. شکل هایی مانند گرد، مربع، مستطیل و لوله.

فرایند نورد گرم

فرایند نورد گرم زیادتر از دمای تبلور مجدد فولاد صورت می گیرد. برای تعیین میزان درجه حرارت به درجه فولاد ضد زنگ توجه می کنند.

نورد سرد

نورد سرد پایین تر از دمای تبلور مجدد فولاد انجام می شود و زمانی اتفاق می افتد که سایز خاصی نیاز داشته باشند.

آنیل کردن (بازپخت)

فرایند آنیل کردن یا همان باز پخت به منظور نرم کردن فولاد زنگ نزن و برای بالا بردن انعطاف و شکل گیری فولاد صورت می گیرد.

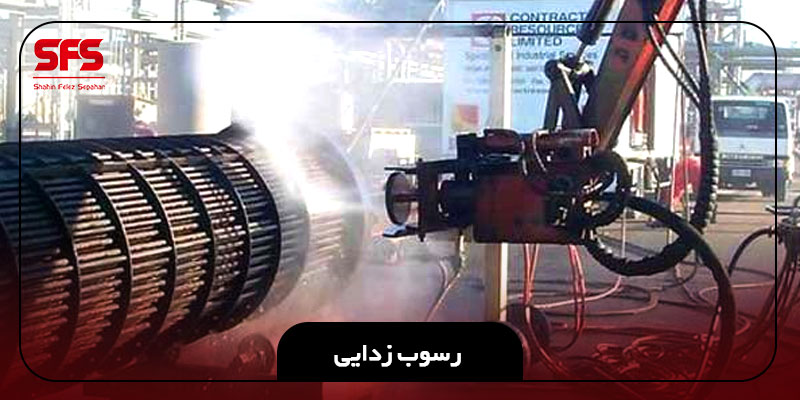

رسوب زدایی

در نتیجه آنیل کردن فولاد، اکسیدهایی بر لایه رویی فلز ایجاد می شوند. که این اکسیدها اثرات منفی بر قطعه می گذارد و حتی ظاهر آن را نیز نامناسب می کند، به همین خاطر با انجام فرایند رسوب زدایی سطح فولاد را از اکسید و ناخالصی ها پاک می کنند.

برشکاری

پس از تهیه فولاد ضد زنگ مورد نظر به برش آن اقدام می کنند. برای بریدن فولاد از گیوتین ها، چاقوهای دایره ای و تیغه های اره استفاده می کنند.

و نهایتا بعد از عبور تمامی مراحل ذکرشده سطح رویی فولاد را پرداخت می کنند، تا نتیجه کار دارای سطحی یکدست و مطلوب شود.

مزیت مصرف فولاد زنگ نزن

- استحکام بالا نسبت به خوردگی

- استحکام نسبت به سایش و درجه حرارات بالا

- طول عمر بالا و عدم نیاز به تعمیرات

- رسانایی الکتریکی

- امکان بالای جوشکاری

کاربرد فولاد استنلس استیل

از این نوع فولاد در صنایع مختلف مصرف می شود از ساختمان سازی گرفته تا لوازم خانگی. در ادامه به ذکر چند نمونه اکتفا می کنیم:

- مصرف در صنعت معماری و ساختمان سازی

- صنعت ماشین سازی

- مصرف در صنایع شیمیایی

- صنعت کشتی سازی

- صنعت لوازم خانگی

- صنعت داروسازی و تولید مواد غذایی

جمع بندی

در این مقاله تلاش کردیم تا اطلاعات موثر و مفصلی در خصوص فولاد ضد زنگ، انواع، فرایند تولید، مزایا و کاربرد آن بپردازیم. فولاد زنگ نزن به دلیل داشتن خواص منحصر به فرد خود مانند مقاومت بالا، زیبایی، شکل پذیری و چکش خواری، کاربرد زیادی در صنایع مختلف دارد.

همانطور که ذکر شد فولاد زنگ نزن با اسم استنلس استیل نیز شناخته می شود. برای تولید این فولاد از میزان بالایی کروم (دست کم 11 درصد) استفاده می کنند. وجود کروم در فولاد به آن خاصیت ضد خوردگی می دهد.

سوالات متداول

فولاد ضد زنگ چیست

فولاد ضد زنگ به گروهی از آهن آلات گفته می شود که نسبت به زنگ زدگی استحکام زیادی دارند. ازجمله مهمترین خصوصیات این گروه مقاومت زیاد مقابل عوامل زنگ زدگی، تغییر ظاهر و پوسته شدن سطح آن ها می باشد.

دسته بندی فولاد استنلس استیل

این فولاد به انواع مختلف مارتنزیتی، فریتی، آستنیتی، آستنیتی- فریتی یا دو فازی و رسوب سختی دسته بندی می شود. توضیحات تکمیلی درباره هر کدام در متن مقاله.

مزایای فولاد زنگ نزن

استحکام بالا نسبت به خوردگی، استحکام نسبت به سایش و درجه حرارات بالا، طول عمر بالا و عدم نیاز به تعمیرات

و رسانایی الکتریکی

کاربرد فولاد استنلس استیل

صنعت ماشین سازی، صنایع شیمیایی، صنعت کشتی سازی، صنعت لوازم خانگی نمونه های مختصری از مصرف این فولاد می باشند.